续航与安全不可兼得?两大界面难题被清华团队打破!

微信公众号“清华大学”9月27日消息,近期,清华大学化工系张强教授团队合作,提出“富阴离子溶剂化结构”设计新策略,成功开发出一种新型含氟聚醚电解质,构筑出能量密度达604 Wh kg⁻¹的高安全聚合物电池。

电池能量密度从普遍的150~320 Wh kg⁻1一跃提升至604 Wh kg⁻1并通过针刺与120℃高温安全测试。

研究成果以“调控聚合物电解质溶剂化结构实现600 Wh kg⁻¹锂电池”为题于9月24日在线发表于《自然》(Nature)。

该研究为开发实用化的高安全性、高能量密度固态锂电池提供了新思路与技术支撑。

张强(左三)指导学生

如何破解固态电池界面难题?

面向电动汽车、电动飞行器、人形机器人等前沿领域对动力系统提出的高能量、高安全需求,开发兼具高能量密度和优异安全性能的电池器件,已成为当前储能领域的核心挑战。

固态电池凭借其高能量密度和本征安全潜力,被广泛视为下一代二次锂电池的重要发展方向。

尤其是以富锂锰基层状氧化物作为正极材料的固态电池体系,展现出实现能量密度突破600 Wh kg−1的潜力。

然而,固态电池在实际应用过程中仍面临两大界面难题。

固-固材料之间因刚性接触导致的界面阻抗大,以及电解质在宽电压窗口下难以同时兼容高电压正极与强还原性负极的极端化学环境。

例如,聚醚电解质其聚合物组分在电压高于4.0 V(vs. Li/Li⁺)时,会发生氧化分解,引发持续的界面副反应与性能衰减,制约了其进一步发展。

在传统固态电池设计中,常施加高压(上百个大气压)或构建多层电解质以改善界面接触与兼容性。

然而,高外压条件在实际器件中难以稳定维持。

复杂的多层结构会引入界面阻抗升高、层间匹配困难,离子传输不畅等新问题,限制电池整体性能。

如何在避免高外压和结构复杂化的前提下构建稳定高效的固-固界面成为该领域的关键科学挑战。

“电池更安全、能量密度更高”

针对以上挑战,张强教授团队提出了“富阴离子溶剂化结构”设计新策略,成功开发出一种新型含氟聚醚电解质。

该电解质通过热引发原位聚合技术,有效增强了固态界面的物理接触与离子传导能力。

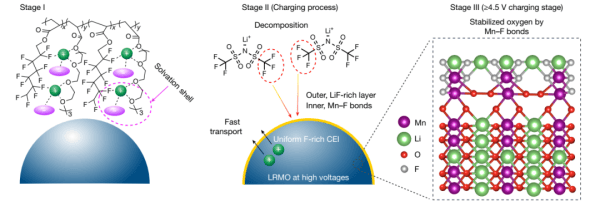

团队在聚醚电解质中引入强吸电子含氟基团,显著提升了其耐高压性能,使其可匹配4.7 V高电压富锂锰基正极,实现了单一电解质对高电压正极与金属锂负极的同步兼容。

基于锂键化学原理,团队构建了“–F∙∙∙Li⁺∙∙∙O–”配位结构,诱导形成具有高离子电导率的富阴离子溶剂化结构,在电极表面衍生出富含氟化物的稳定界面层,显著提升了界面稳定性。

研究通过设计含氟聚醚电解质,实现了从分子结构到界面性能的创新:强吸电子基团拓宽了电压窗口;“–F∙∙∙Li⁺∙∙∙O–”锂键配位结构诱导形成富氟界面层,增强稳定性。最终成功构筑出能量密度达604 Wh kg⁻¹的高安全聚合物电池。

得益于优化的界面性能,采用该电解质组装的富锂锰基聚合物电池表现出优异的电化学性能,首圈库仑效率达91.8%,正极比容量为290.3 mAh g-1,在0.5 C倍率下循环500次后,容量保持率为72.1%。8.96 Ah聚合物软包全电池在施加1 MPa外压下,能量密度达到604 Wh kg-1。

作为对比,目前商业化磷酸铁锂储能/动力电芯,能量密度约为150~190 Wh kg-1,镍钴锰酸锂动力电芯能量密度约为240~320 Wh kg-1。

基于含氟聚醚电解质的全电池(a)综合性能卓越:0.5 C循环500次容量保持率72.1%(b);8.96 Ah软包电池能量密度达604 Wh kg⁻¹(c),且显著优于其他体系(d)。热失控起始温度高,顺利通过针刺与热箱测试。

在满充状态下,该电池还通过了针刺与120°C热箱(静置6小时)安全测试,无燃烧或爆炸现象,展现出优异的安全性能。

该研究为开发实用化的高安全性、高能量密度固态锂电池提供了新思路与技术支撑。

清华大学化工系博士后黄雪妍为论文第一作者,清华大学化工系教授张强、助理研究员赵辰孜为论文通讯作者。